在机械制造的王国里,他把冰冷的钢铁锻造成精密艺术品;在工艺创新的征途上,他用匠心破解行业技术困局。今天,让我们走进湖北三环锻造有限公司,认识这位让汽车核心部件实现“中国智造”的工艺大师——湖北三环锻造有限公司工艺技术部主任工程师甘龙。

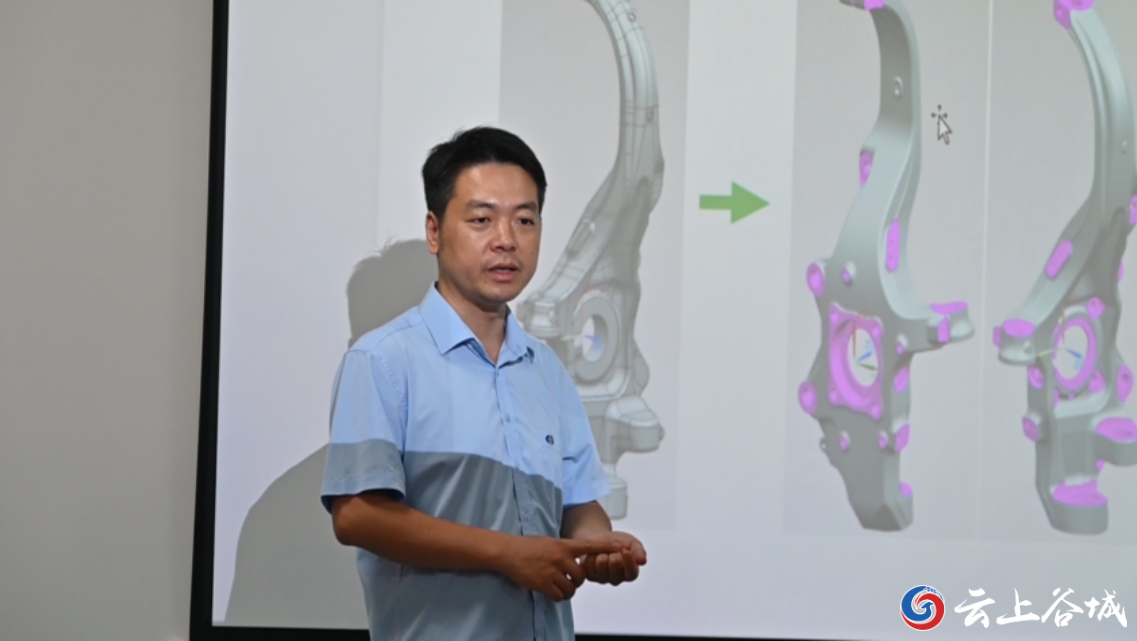

“大家可以看到,我们现在的转向节加工存在多次装夹的一个问题,我们可以考虑从毛坯状态到成品加工……”

眼前这位讲课的小伙子就是甘龙。此刻,他正带领团队对天鹅颈结构转向节加工工艺进行优化和创新。

眼下,公司正进军乘用车转向节市场,但大多数转向节为天鹅颈结构,在产品开发过程中存在一定难度。为此,甘龙和研发团队迎难而上,积极应对。

湖北三环锻造有限公司工艺技术部主任工程师甘龙告诉记者:“通过我们的设备改造进行夹具优化设计,利用刀具整合实现天鹅颈转向节一次性装夹,完成所有工序的加工,这项技术在行业内领域遥遥领先。”

2016年入职湖北三环锻造有限公司时,甘龙面临的首个挑战就是转向节错齿精铣内侧刀盘的研发。传统的2排刀片结构因粗铣偏差导致余量不均,极易引发表面粗糙度和跳动超差。他带领团队在模具车间连续蹲守28天,设计出整体式4排刀片刀盘,有效解决了转向节内侧粗糙度超差问题。

“在甘工的带领下,我们团队在一个月内设计了十几种刀具方案,并经过反复讨论验证,最终选取了最优的刀具方案。该刀盘的独特设计让产品达到了图纸的精度要求,提升了转向节产品的质量稳定性。”湖北三环锻造有限公司工艺技术部技术人员李金亮说。

从智能装备改造到机加工工艺革新,从液压夹具到刀具设计,甘龙团队的创新始终扎根生产一线。他主导研发的转向节复合粗镗孔刀具,通过工序合并实现单件加工节省2分钟,月产能提升2000余件;创新应用的液压夹具系统,使装夹效率提升40%;自主研发的自动伸缩倒角刀具,彻底解决了人工去毛刺的质量波动问题。

如今,甘龙带领的技术团队正攻关新能源汽车转向节轻量化项目。从“中国制造”到“中国精造”,这位锻造行业的创新“尖兵”,正以突破性的精密锻造工艺,将加工精度提升至国际领先水平,为推动谷城县汽车核心零部件自主创新树立了新标杆。

湖北三环锻造有限公司工艺技术部主任工程师甘龙表示,将继续加大工艺创新,在智能化夹具和绿色工艺上实现新的突破,为公司锻造全球转向节行业领导品牌做出自己的贡献。

记者:詹丽 吕涛 通讯员:宋旭杰 陈咪娜

编辑:邓植元|审核:余运超 琚晓青